Da bei vielen Bauteilen die ursprünglichen Serienwerkzeuge wie Stanz-, Guß- oder Spritzformen nicht mehr existieren, können diese auch nicht mehr gefertigt werden. Zudem wäre beispielsweise der Preis für eine neue Alu-Druckgussform schnell bei mehreren hunderttausend Euro und eine Fertigung nur bei einer größeren Stückzahl wirtschaftlich. Diese Kosten lassen sich nicht für nur in geringer Menge benötigte Oldtimer-Ersatzteile auf den Kunden umlegen. Also gibt es keine neue Form und damit auch kein neues Ersatzteil mehr. Dank moderner Fertigungsverfahren wie dem 3D-Druck gibt es aber Hoffnung für solche Fälle.

Additive Fertigung

Für Prototypen, Baumuster oder Kleinserien sind diese Verfahren bei den Autoherstellern schon länger im Einsatz. Jetzt haben sie auch den Markt für Ersatzteile als Anwendungsgebiet für sich entdeckt.

Vielleich kennt der Eine oder Andere die BMW-Restauration des legendären 507 von Elvis. Hier wurden Türknauf und Fensterheber bereits mittels additiver Fertigung nachgefertigt.

Vorteile additiver Verfahren

- Für kleine Stückzahlen/Einzelstücke geeignet

- Gut für komplizierte Bauteilgeometrien mit Radien, Löchern und Rippen geeignet

- Es gibt mittlerweile Verfahren für Gummi, Kunststoff, Werkzeugstahl, Edelstahl, Aluminiumlegierungen

- Metallteile lassen sich nach dem 3D-Druck mechanisch bearbeiten (z.B. Gewinde schneiden oder Passungen drehen)

- Die 3D-Daten können durch scannen eines vorhandenen (defekten) Bauteils erstellt und dann weiterbearbeitet werden.

- es fallen keine oder nur geringe Lagerkosten an

- Gummi- oder Kunststoffteile altern nicht im Lager oder werden porös sondern werden ‚on Demand‘ hergestellt

Nachteile

- Teile aus mehreren Werkstoff-Komponenten lassen sich (derzeit) noch nicht fertigen

- Herstellpreis ist wegen Maschinen- und Materialkosten teurer als ursprünglicher Serienpreis

- Preis ist abhängig von Geometrie und vor Allem Volumen (Materialverbrauch)

- Dürfen nicht an tragenden oder sicherheitsrelevanten Stellen verwendet werden, außer der Hersteller hat das Produktionsverfahren frei gegeben.

Die wichtigsten Verfahren

Den Filament-Druck kann man sich wie eine computergesteuerte Heißklebepistole vorstellen. Eine Heizdüse schmelzt einen Kunststoff-Faden (das Filament) und bildet Schicht für Schicht das Computermodell nach.

Beim Lasersintern dagegen wird eine Ebene Metallpulver mittels Laser bei ca. 1000 Grad verschmolzen. Danach wird das Bauteil ein kleines Stück abgesenkt, neues Metallpulver mit einem Rakel aufgetragen und mit der vorherigen Ebene verschmolzen. So entsteht auch hier schichtweise das Bauteil, diesmal aus Metall.

Die Stereolithographie gilt als erstes additive Verfahren und wurde bereits 1986 entwickelt. Es funktioniert ähnlich wie das Lasersintern, nur wird hierbei Kunststoffharz mittel UV-Laser ausgehärtet. Auch hier senkt sich das Bauteil ab und die nächste Ebene wird ausgehärtet und verbindet sich mit der verherigen.

3D-Drucker für den Consumer-Bereich nutzen meist das den Filament-Druck und sind für Funktions- und Sichtteile nicht geeignet, da sie häufig die benötigte Qualität nicht liefern. Für einen kleinen Kunststoff-Clip oder wie in meinem Fall eine Anschluss-Kappe für eine Hupe kann es jedoch durchaus interessant sein.

Anbieter

Mittlerweile gibt es viele Firmen, die im Auftrag 3D-gedruckte Teile mit verschiedenen Verfahren herstellen. Darunter auch welche, die sich auf Oldtimerersatzteile spezialisiert haben. In der Unserer Adress-Datenbank findest Du einige Adressen unter der Kategorie „Nachfertigungen“.

Mein eigenes 3D-Druck-Projekt

Da mich das Thema interessiert, habe ich selbst ein Projekt mit meinem 3D-Drucker realisiert. Bei meiner Pagode gibt es 2 Bosch-Hörner (Hupen), die zum Anschluss der beiden Stromkabel je eine schwarze Anschluss-Kappe aus Bakelit haben. Leider hatte ich nur noch eine. Ich habe nicht eingesehen, deswegen neue Repro-Hupen zu kaufen und habe versucht, dieses Bauteil auf dem Ersatzteilmarkt zu bekommen – ohne Erfolg. Auch in unserem Pagode-Club hatte keiner eine Lösung.

Schnell wurde die Idee, das Teil mit dem eigenen 3D-Drucker zu erstellen, geboren.

Schritt 1 – CAD-Modell

Also habe ich das noch vorhandene Bauteil genommen und von einem Bekannten im CAD konstruieren lassen. Für ihn als routinierten CAD-Konstrukteur war es dank der vorhandenen Vorlage auch kein Problem. Das fertige CAD-Modell war die Grundlage für das Renderingmodell für den 3D-Drucker.

Schritt 2 – 3D-Druck

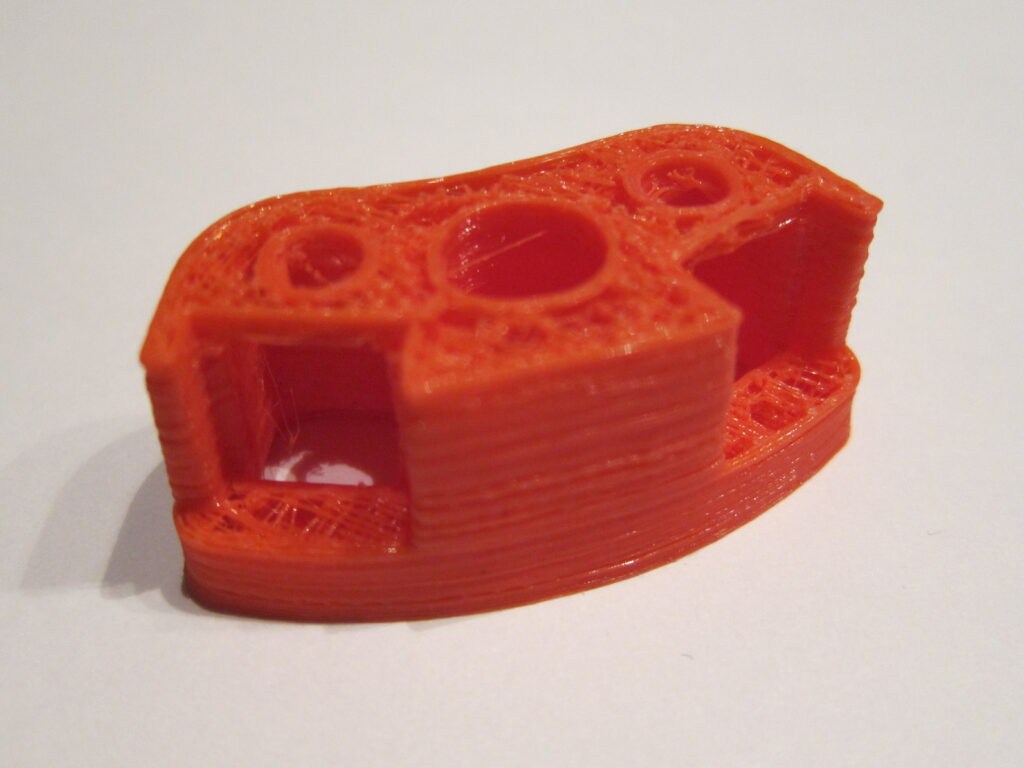

Nach ein paar Versuchen mit Temperatur und Druck-Geschwindigkeit hatte ich ein brauchbares Ergebnis, das mittlerweile wieder an der Hupe verbaut ist. Das Foto zeigt einen Zwischenschritt, bei dem die Flächen noch nicht richtig geschlossen sind und die Netzstruktur des Druckes zeigen.

Sieht man mal von den Anschaffungskosten für den Hobby-3D-Drucker und den vielen Stunden Zeit ab, hat mich das neue Teil nur ein paar Euro gekostet (schmunzel). Aber gelernt habe ich eine Menge und letztendlich bin ich stolz auf das Ergebnis.

Fazit

Für bestimmte Teile ist der 3D-Druck durchaus eine – manchmal die einzige – Möglichkeit, ein nicht mehr lieferbares Ersatzteil zu bekommen. Übergibt man das Projekt einem erfahrenen 3D-Druck-Unternehmen, kann das schon mal ein paar Euro kosten. Ist das fertige Ersatzteil dann erst einmal verbaut und sein Oldtimer ist wieder vollständig, freut man sich über das Ergebnis und vergisst die Investition schnell wieder.